在汽車制造、航空航天、石油化工等行業(yè),不銹鋼制品廣泛應(yīng)用于各種關(guān)鍵部件,如發(fā)動機(jī)零件、管道系統(tǒng)、容器等。由于這些部件的工作環(huán)境極為復(fù)雜,容易受到腐蝕、磨損和疲勞等影響,因此對其內(nèi)部狀態(tài)的實(shí)時監(jiān)測至關(guān)重要。通過工業(yè)內(nèi)窺鏡,檢測人員可以在不拆卸或損壞設(shè)備的情況下,直接觀察到不銹鋼制品內(nèi)部的實(shí)際情況,迅速發(fā)現(xiàn)潛在的缺陷。

不銹鋼內(nèi)窺鏡檢測:提升產(chǎn)品質(zhì)量的利器 !

案例背景:

某不銹鋼制品生產(chǎn)加工企業(yè)一直以來都有這樣的困擾:不銹鋼制品及不銹鋼管材、不銹鋼型材等產(chǎn)品,在生產(chǎn)和加工過程中易出現(xiàn)凹坑(凹痕)、突起、剮蹭、印痕、劃傷等質(zhì)量問題,但由于結(jié)構(gòu)較為復(fù)雜,不銹鋼制品內(nèi)的質(zhì)量問題難以發(fā)現(xiàn),給質(zhì)量控制造成了很多不確定因素。因此該企業(yè)聯(lián)系上海沃昌公司,希望能夠利用工業(yè)內(nèi)窺鏡的內(nèi)窺探查能力,快速、直觀地檢查不銹鋼制品的內(nèi)部結(jié)構(gòu)和內(nèi)壁質(zhì)量,為企業(yè)提供一種低成本、高效益的檢測方案。

設(shè)備選型:

該加工企業(yè)待檢測不銹鋼構(gòu)件材質(zhì)和內(nèi)部結(jié)構(gòu)的特殊性、以及對質(zhì)量缺陷準(zhǔn)確洞察和研判的需求,要求工業(yè)內(nèi)窺鏡設(shè)備具有高清晰度的檢測圖像、能夠有效消除金屬光斑、能夠?qū)?gòu)件內(nèi)部進(jìn)行無死角檢測,并且具有高精度、高效率的缺陷測量技術(shù)。 基于上述要求,公司推薦了沃昌WA高清工業(yè)內(nèi)窺鏡,該系列產(chǎn)品具有200萬原生像素,全程無級自動連續(xù)調(diào)節(jié)亮度的后置光源,單手指控制的電動360度全方位連續(xù)球面導(dǎo)向,以及觀察和測量僅用一個鏡頭就可以高效完成的高精度3DPM技術(shù)(單物鏡相位掃描三維立體測量技術(shù)),從而可以從清晰度、適應(yīng)材質(zhì)、檢測效率、檢測精度等方面,很好地滿足了該企業(yè)的需求。

檢測過程及結(jié)果:

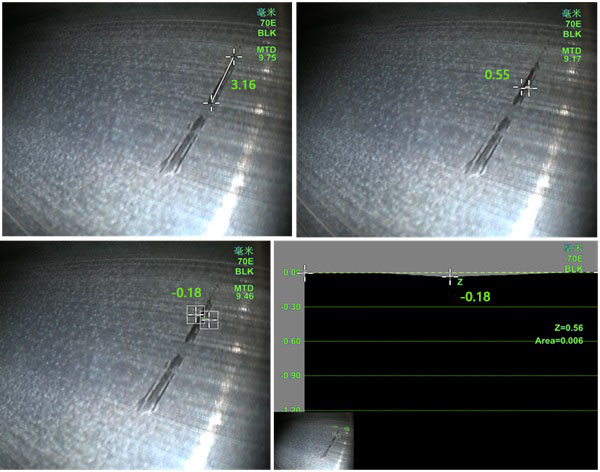

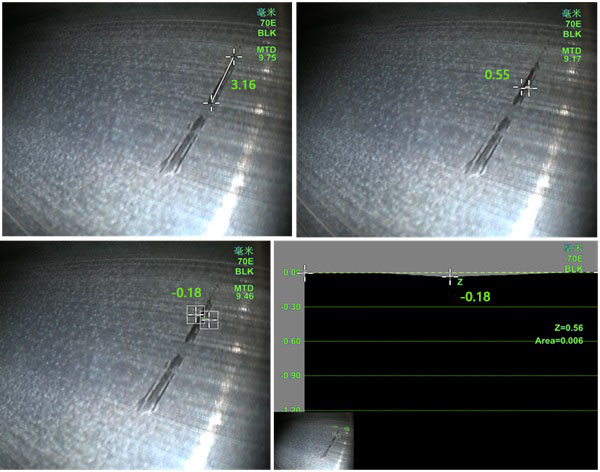

沃昌工程師配合該企業(yè)檢測人員對一批不銹鋼制品進(jìn)行檢測,非常高效地發(fā)現(xiàn)了多處質(zhì)量缺陷。具體檢出的缺陷包括: 1. 凹坑類缺陷,表面不平整,底部平緩,通過三維點(diǎn)云圖像或區(qū)域剖面深度測量得到深度為-0.2mm; 2. 剮蹭類缺陷,通過三維點(diǎn)云圖像以及深度剖面圖像分析,該剮蹭類缺陷并未在材質(zhì)表面留下明顯縱深的損傷。 3. 劃傷類缺陷,走勢平緩、縱深不明顯,通過三維測量技術(shù)測得其長度為3.16mm、寬度0.55mm、深度為-0.18mm。

最后,檢測結(jié)果將會被詳細(xì)記錄下來,包括所發(fā)現(xiàn)的問題、缺陷的具體位置、程度及建議的處理方案。這些數(shù)據(jù)不僅有助于確保產(chǎn)品的質(zhì)量,也為后續(xù)的改進(jìn)提供了重要依據(jù)。

案例總結(jié):

通過上述不銹鋼制品的工業(yè)內(nèi)窺鏡檢測案例,不難看出,制造商可以對不銹鋼制品的質(zhì)量進(jìn)行全面把控,減少不合格品的流出,提高產(chǎn)品的可靠性。這一過程不僅是對產(chǎn)品質(zhì)量的把關(guān),更是對消費(fèi)者安全的負(fù)責(zé),展示了現(xiàn)代工業(yè)檢測技術(shù)在提升產(chǎn)品質(zhì)量和安全性方面的重要作用。了解更多工業(yè)內(nèi)窺鏡的應(yīng)用,歡迎咨上海沃昌公司。